Контроль усунення та поздовжніх розривів

Ультразвуковые датчики серий UPR и UPR-A в конвейерной автоматике

Диапазон серий UPR и UPR-A позволяет применить дистанционный ультразвуковой метод в таких

задачах как:

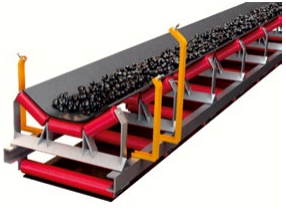

● Контроль наличия/отсутствия материала на ленте конвейера;

● Контроль целостности и смещения ленты.

Контроль наличия/отсутствия материала на ленте конвейера

Ультразвуковые датчики, действующие по т.н. принципу «полета луча»,

производят обнаружение с «подавлением фона». Это означает, что обнаружение ведется по расстоянию до объекта

или поверхности, не зависимо от уровня отраженного сигнала.

Настройка датчика производится на пустую поверхность ленты; переключение выходного сигнала происходит при обнаружении материала.

Преимущества УЗ метода:

● Дистанционное обнаружение – отсутствие контакта с материалом, возможность вести обнаружения

из безопасного места;

● Высокая точность – возможность обнаружения изменений уровня в несколько миллиметров;

● Простота установки и настройки;

● Индифферентность к пыли и грязи.

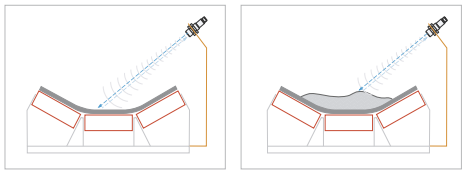

Контроль целостности и смещения ленты

Контроль целостности ленты, включающий обнаружение продольных разрывов ленты и надрывов

кромки – одна из наиболее важных конвейерных задач.

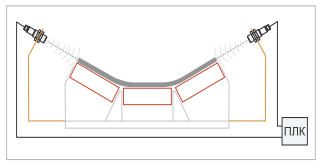

Данная задача успешно решается методом дистанционного измерения с помощью двух аналоговых датчиков UPR или UPR-A, установленных с каждой стороны ленты конвейера.

Метод может быть легко адаптирован в системах управления конвейерами, созданных на основе ПЛК (программируемых логических контроллеров).

Ультразвуковые датчики с их способностью дистанционного обнаружения и измерения, представляют собой удобное и надежное средство для решения задач, связанных с управлением ленточными конвейерами.

Серии UPR и UPR-A – это ультразвуковые датчики в цилиндрическом корпусе М18, с максимальной дальностью обнаружения 1500 мм. Обе серии включают модели с дискретным или аналоговым выходом. Настройка шкалы измерения или порога срабатывания в серии UPR производится с помощью потенциометра. Серия UPR-A имеет функцию обучения с соответствующим входом для программирования.

Подробная информация о датчиках содержится в технических

Благодаря применению ПЛК, аналого-цифровому преобразованию и программированию, пользователь не обременен какими либо жесткими требованиями по механической установке датчика. Необходимо лишь учесть возможную критическую амплитуду смещения ленты и, насколько позволяет диапазон датчиков, установить их на разумном удалении от краев ленты.

Перед пуском конвейера в эксплуатацию для настройки программы необходимо произвести «сканирование» ленты путем как минимум одного полного оборота с целью определения допустимой погрешности из максимальной измеренной амплитуды колебания краев по всей длине ленты и средних значений измерений каждого датчика.

Средние значения сохраняется в ячейках памяти ПЛК и являются эталонными, их сумма соответствует

ширине исправной ленты.

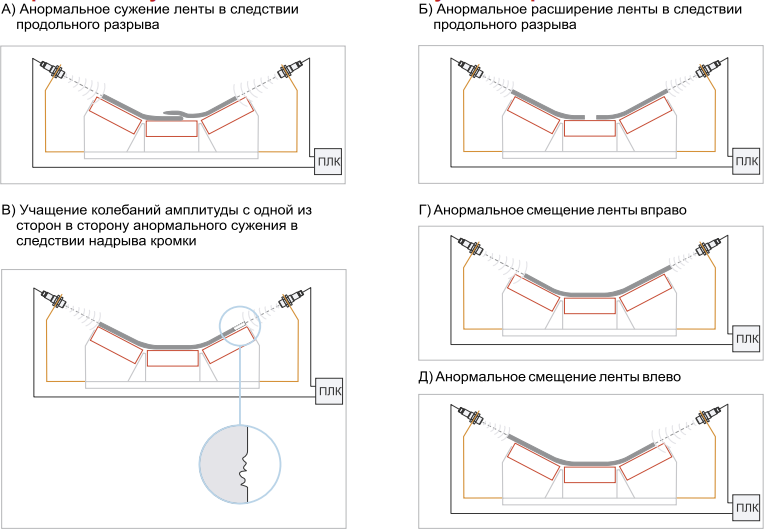

Контроль целостности и смещения ленты производится на основании текущего контроля ее ширины и

положения путем сравнения текущих измерений с эталонами в пределах допустимой погрешности.

Аварийная ситуация выявляется по следующим признакам:

Преимущества УЗ метода в задаче контроля целостности и смещения:

● Дистанционное обнаружение – отсутствие контакта с лентой конвейера, возможность вести обнаружения из

безопасного места;

● Высокая точность изменений - несколько миллиметров;

● Решение нескольких задач: контроль смещения, обнаружение продольных разрывов, обнаружение повреждения кромки;

● Возможность расширения задач, благодаря применению ПЛК, например: контроль износа ленты;

● Простота установки и настройки;

● Индифферентность к пыли и грязи.